PLANTA DE ASFALTO

/ Productos y Servicios / Asfalto / Planta de asfalto

ASFALTO

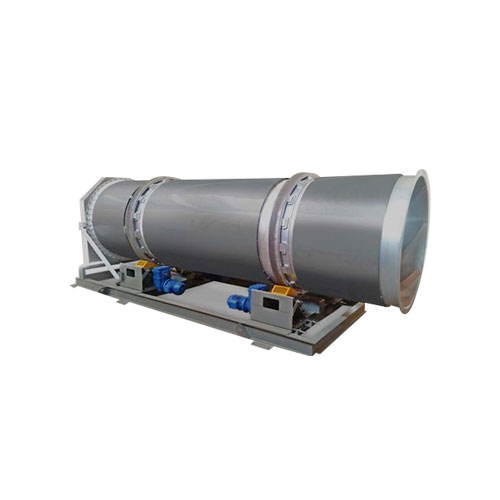

Plantas de asfalto en caliente (CBUQ), con capacidad de producción continua de hasta 20, 40, 60 y 80 t/h móvil o fija. Cuentan con sistema de pesaje dinámico individual para 2 o 3 materiales, mezclador externo, secador tipo contra flujo, elevador de arrastre, filtro de mangas, automatización completa.

Modelos

- UAF 10-20C | UAM 20-40 o UAF 20-40 | UAM 40-60 o UAF 40-60 | UAM 60-80 o UAF 60-80

Copyright © 2025 Todos los derechos reservados

Copyright © 2025 Todos los derechos reservados